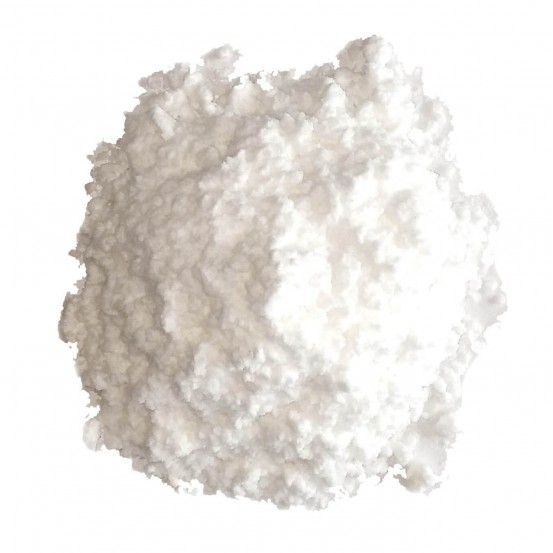

Microfibres de cellulose

Microfibres végétales destinées à la réalisation de colles armées, de joints congés renforcés et de mastics haute densité. Ce renfort naturel est particulièrement adapté pour les applications structurelles dans les assemblages bois, composites ou stratifiés.

Les microfibres de cellulose améliorent notablement les propriétés mécaniques du mélange, tout en apportant un excellent pouvoir épaississant, un bon comportement thixotrope et une bonne tenue sur surface verticale. Elles permettent également d’augmenter la résistance des collages, en compensant les jeux ou irrégularités des supports.

Produit compatible avec la plupart des résines, en particulier les polyester et les systèmes époxy pour stratification ou collage.

Applications

• Formulation de colles armées pour assemblages bois, composites, sandwichs...

• Réalisation de joints congés structuraux entre tissus ou renforts stratifiés.

• Préparation de mastics résistants pour charges de reprise.

• Collage en milieu marin, aéronautique ou mobilier technique.

Caractéristiques

• Origine : fibres de cellulose végétale naturelle

• Couleur : beige clair à brun

• Forme : fibres fines, allongées, légèrement duveteuses

• Densité apparente : 0,5 à 0,8

• Insoluble, inerte, stable en milieu époxy

• Très bon comportement mécanique en milieu composite

Mode d’emploi

• Incorporer lentement les microfibres dans le mélange résine/durcisseur, après homogénéisation.

• Mélanger soigneusement à la spatule ou au malaxeur pour éviter les grumeaux.

• Ajuster la charge selon la consistance recherchée : pâte thixotrope, mastic, colle...

• Travailler à température ambiante dans un local ventilé.

• Porter gants, lunettes et masque anti-poussière en cas de manipulation répétée.

Dosage indicatif

• En poids : de 5 à 15 g pour 100 g de mélange résine + durcisseur

• En volume : de 50 à 200 ml pour 100 ml de résine/durcisseur

• Un dosage faible (5–8 %) permet d’obtenir une résine épaissie, fluide et renforcée

• Un dosage moyen à élevé (10–15 %) permet la réalisation de colles épaisses et joints structuraux

| Caractéristique | Valeur / Détail |

|---|---|

| Origine | Fibres de cellulose végétale naturelle |

| Couleur | Beige clair à brun |

| Forme | Fibres fines, allongées et légèrement duveteuses |

| Densité apparente | 0,5 à 0,8 g/cm³ |

| Insolubilité | Insoluble, inerte et stable en milieu époxy |

| Compatibilité | Résines époxy, polyester, polyuréthane |

| Stockage | À l’abri de l’humidité et de la lumière, bien refermer après usage |

FAQ Microfibres de Cellulose

À quoi servent les microfibres de cellulose dans une résine ?

Elles servent de renfort mécanique et d’agent épaississant, améliorant la résistance et la stabilité des collages ou joints.

Sont-elles compatibles avec les résines époxy et polyester ?

Oui, elles sont parfaitement compatibles avec les deux types de résines, ainsi qu’avec d’autres liants thermodurcissables.

Peuvent-elles être utilisées en milieu humide ?

Oui, elles conservent une bonne tenue mécanique en milieu humide ou marin, surtout dans les systèmes époxy.

Quel dosage choisir pour une colle ou un joint congé ?

Entre 5 % et 15 %, selon la consistance souhaitée : fluide pour collage fin, dense pour joint structurel.

Ont-elles un impact sur la résistance au feu ?

Elles carbonisent sans dégagement nocif, mais ne sont pas destinées aux formulations ignifugées.

|

Charge |

Nature / granulométrie |

Densité typique |

Effets dans la résine |

Dosage indicatif (pds.) |

Compatibilité / usages clés |

Remarques & précautions |

|

Microballons phénoliques |

Microsphères creuses, brun-rouge ; D50 typ. 50–150 µm |

≈ 0,14–0,25 g/cm³ |

Allège fortement, très facile à poncer, faible exothermie ; diminue la résistance si surdosé |

10–35 % (mastic/façonnage) ; 5–15 % (glaçage) |

Époxy/PU/Polyester ; mastics légers, carénage coque, rebouchage non structurel |

Sensibles à l’humidité → stocker au sec ; teinte la matrice (brun) |

|

Microsphères de verre creuses |

Soda-lime borosilicate ; tailles typ. <150 µm |

≈ 0,12–0,60 g/cm³ (ex. K20 : 0,20) |

Allège + améliore ponçage ; bonne résistance à l’eau, surface lisse ; limite le retrait |

5–30 % (selon viscosité souhaitée) |

Époxy/Polyester/PU ; carénage, colles légères, enduits ponçables, flottabilité |

Sensibles à l’écrasement ; éviter cisaillement excessif |

|

Silice pyrogénée (AEROSIL®) |

Nanoparticules agglomérées ; primaires ~7–40 nm |

Apparente : ~0,05–0,10 g/cm³ |

Thixotropie marquée (anti-coulure) ; augmente dureté, réduit sédimentation |

1–10 % (3–7 % usuel) |

Époxy/UP/VE/PU ; gel-coat, joints congés, colles thixo, enduits verticaux |

Très volatile → incorporer « en pluie » sous agitation lente ; masque FFP3 |

|

Poudre de marbre (CaCO₃) |

Carbonate de calcium (Dmax <10 µm) |

2,70 g/cm³ (Mohs ≈ 3) |

Charge économique ; réduit exothermie, stabilise volume ; améliore tenue au ponçage |

30–100 % (selon pâte/enduit) |

Époxy/Polyester/PU/Acrylique ; enduits, stucs, mastics, coulées |

Peut alourdir ; teinte en blanc ; faible abrasivité |

|

Microfibres de cellulose |

Fibres végétales fines, aspect duveté |

~1,5 g/cm³ (fibres) |

Épaissit + renforce adhésif ; charge de remplissage ; améliore tenue en collage bois/composite |

5–15 % (colles/joints) |

Surtout époxy ; colles armées, joints congés, assemblages bois/composite |

Imprégner correctement ; teinte brune possible ; améliore mouillage fibres bois |

|

Fibres de verre hachées 6 mm |

E-glass, L 6 mm, d ~13 µm |

2,6 g/cm³ |

Hausse nette des résistances (flexion/impact) ; thixotropie modérée |

5–15 % (mastics/colles) ; ≤ 10 % si ponçage fin recherché |

Époxy/Polyester/PU ; mastics armés, congés renforcés, zones d’angles |

Augmente l’abrasivité au ponçage ; bien disperser pour éviter les « mèches » |

|

Fibres de verre hachées rigides 4,5 mm |

E-glass, L 4,5 mm, rigidité élevée |

2,6 g/cm³ |

Renfort structurel marqué, bon maintien des arêtes/joints ; augmente la tenue au fluage |

10–25 % (selon viscosité/objectif mécanique) |

Époxy/Polyester/VE/PU ; mastics structurés, comblement, renforts ponctuels |

Viscosité ↑ ; travailler par passes ; EPI anti-poussière |

|

Fillite (cénosphères Al-Si) |

Microsphères creuses vitrifiées ; 5–300 µm (75 % <150 µm) |

Apparente : 0,40–0,49 g/cm³ ; particule : 0,78–0,95 |

Allège + améliore isolation thermique ; bonne tenue à la compression vs. microballons |

10–40 % (coulées/enduits) ; 2–3 L par L de résine (vol.) |

Époxy/Polyester/PU ; mousses syntactiques, ragréages, remplissage, pièces allégées |

Faible conductivité ; agiter avant emploi (décantation) |