- Promo !

ROULEAU DE 40 m² DE ROVIMAT™300/300.

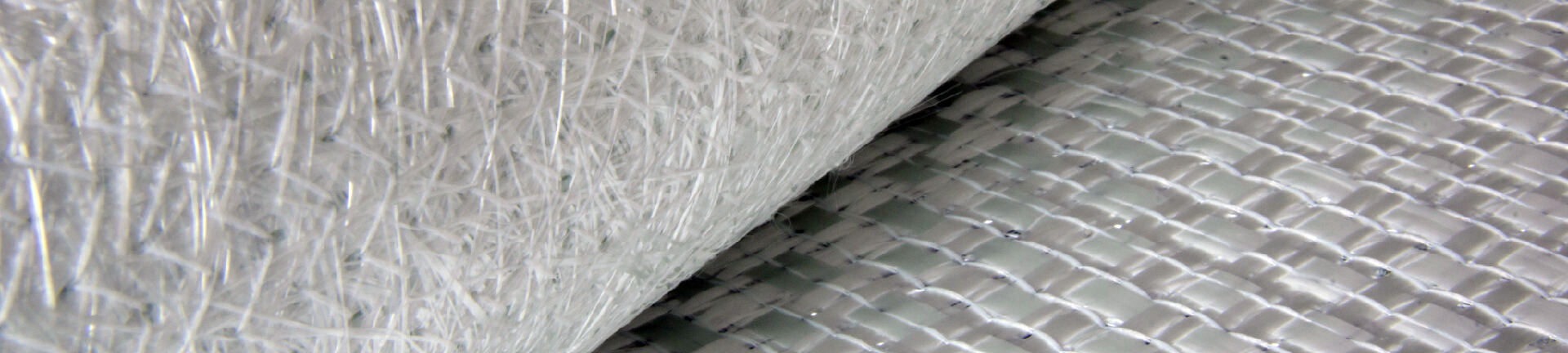

ROVIMAT™ est un complexe composé d’un tissu roving 300g./m² et d’un mat 300g./m² sans liant chimique, liés mécaniquement par couture.

Le Rovimat 300/300 est un renfort en fibres de verre de type mat et tissu combiné. Il associe un mat de fibres de verre coupées et un tissu de verre tissé, cousus ensemble. Ce produit est destiné aux applications de stratification manuelle ou sous vide, dans des environnements où un compromis entre rigidité, résistance et facilité de mise en œuvre est recherché.

Ce renfort est particulièrement utilisé pour la fabrication de pièces composites soumises à des efforts mécaniques élevés. Il convient notamment pour la production de pièces nautiques, d'éléments de carrosserie automobile, de moules composites et de panneaux industriels.

Caractéristiques techniques

• Structure combinée : mat 300 g/m² + roving 300 g/m² (autres grammages disponibles)

• Surface couverte : 40 m² par rouleau

• Largeur standard : 125 cm

• Compatibilité : résines polyester, vinylester, époxy

• Avantages : réduction du nombre de couches, gain de temps en production, meilleure homogénéité du stratifié

• Drapabilité : excellente, adaptée aux formes complexes

• Résistance finale : améliorée en traction, flexion et impact

Conditionnement :

• Largeur : 1,25 m

• Rouleaux : 40 m²

Stockage :

Conserver à l’abri de l’humidité et des rayons UV, dans un local ventilé entre 5°C et 35°C.

FAQ technique — Rovimat 300/300 (mat + roving)

Le “300/300”, qu’est-ce que cela signifie exactement ?

• 300 g/m² de mat de verre haché (CSM) + 300 g/m² de roving tissé 0/90 cousus ensemble (combo-mat). Grammage total nominal : ~600 g/m² (tolérances fabricant usuelles ±5 à 10 %).

Procédés recommandés (hand lay-up, RTM light, infusion) ?

• Stratification au contact : usage principal ; très bon compromis mouillabilité/compaction.

• RTM light : possible selon géométrie, rayon de courbure et pression ; perméabilité moyenne.

• Infusion : seulement pour versions stitched à forte perméabilité (sinon risque de fronts irréguliers).

Consommation résine indicative au contact (à 20–22 °C)

• CSM 300 g/m² ≈ 2,2–2,6 × son poids → ~660–780 g/m².

• Roving 300 g/m² ≈ 1,1–1,3 × son poids → ~330–390 g/m².

• Total combiné : ~0,95–1,17 kg de résine/m² (viser le bas de plage pour limiter la masse, sous réserve de mouillage complet).

Épaisseur de stratifié par couche (au contact, compacté)

• Valeur typique : ~0,7–1,0 mm pour un 300/300 correctement débullé (varie selon compaction, ratio fibre/résine et rayon).

Orientation : quel côté vers l’extérieur, et pourquoi ?

• Placer généralement le roving côté effort principal (tension/flambement) pour optimiser rigidité 0/90 ; le CSM côté interface améliore l’accrochage inter-plis et limite l’empreinte de trame (print-through).

Rayons et congés : quels minima pour éviter les “ponts” ?

• Rayon interne ≥ 8–10 mm conseillé avec un congé résine/charge (1:1 microballons/silice) avant drapage. Ajouter une bande de mat ou bi-axial fin en première passe dans l’angle avant le 300/300.

Chevauchements et calepinage (sur grandes surfaces) ?

• Chevauchement intra-couche : 30–50 mm (constant).

• Décaler les recouvrements d’une couche à l’autre de ≥ 50 mm pour éviter les alignements et les zones riches en résine.

• Sur parois/fonds de bassins : cadence régulière, joints échelonnés pour répartir les discontinuités.

Stratégie multi-couches (épaisseur/rigidité ciblées)

• Alterner 300/300 avec CSM 225–300 ou bi-axial ±45° pour améliorer cisaillement interlaminaire et résistance en torsion.

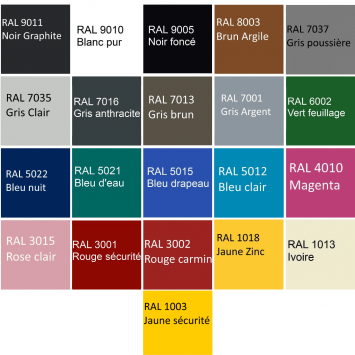

• Finir par un CSM fin (225–300) avant gel-coat pour lisser l’aspect et casser la trame.

Débullage et compaction : quels outils / critères ?

• Rouleau débulleur cannelé pour zones planes, tonneau/angle pour congés et nervures.

• Critères : disparition des bulles, reflets homogènes, absence de poches aux chevauchements; ratio résine maîtrisé (éviter “miroir” résine).

Température/hygrométrie d’application & reprises

• 18–25 °C, HR < 70 %. Reprise “chimique” au tack (toucher sec mais non post-durci). Au-delà : matage P80–P120 + dépoussiérage + dégraissage.

Perçage/usinnage après cure : précautions

• Attendre cure complète (24–48 h à 20 °C selon système). Forets carbure, vitesses modérées, support rigide sous pièce pour éviter le délaminage en sortie.

Risques qualité et corrections

• Bulles aux angles : congé insuffisant → recharger et recoller un patch CSM.

• Relief des fibres marqué : ratio résine trop bas, compaction excessive ou cure chaude trop rapide → surfacer (mastic polyester chargé), re-poncer.

• Zones riches en résine aux chevauchements : chevauchement trop large/non décalé → re-profilage par ponçage, puis voile CSM.

Stockage/conditionnement

• Rouleaux à l’horizontale, secs, 15–25 °C, filmés pour éviter l’humidité. Éviter les compressions qui cassent les fils du roving.

Santé/Sécurité

• Poussières de verre : gants, manches longues, masque P2/P3 en ponçage ; ventilation. Résines/solvants : EPI adaptés, ATEx respectée.