Résine acrylique bi-composant – écologique, résistante et simple à mettre en oeuvre

Cette résine acrylique bi-composant se compose d’une poudre minérale à base de gypse et d’un polymère acrylique en phase aqueuse. Elle s’utilise aussi bien en moulage qu’en stratification ou en rotomoulage. Formulation stable, sans retrait ni émission de COV, elle offre une excellente fidélité de reproduction, une grande résistance aux chocs, aux UV et au feu. Elle peut être teintée ou chargée selon les besoins. Idéale pour la réalisation de décors, objets ou éléments techniques, elle est compatible avec de nombreux supports. Un produit polyvalent, durable et non toxique, conçu pour des applications professionnelles, industrielles et en loisirs créatifs.

Propriétés générales :

• Ne contient aucun solvant (aucune émission de COV)

• Très faible exothermie (45 °C maximum)

• Sans retrait

• Écologique

• Facilité de travail

• Excellente résistance au feu

• Très bonne résistance aux UV

• Bonnes propriétés mécaniques

• Excellente résistance à l’impact

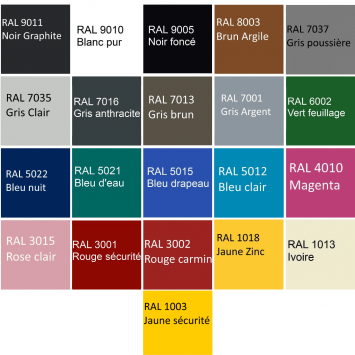

• Couleur blanc-crème, peut être colorée (2 % max. du poids total résine/poudre)

• Usage extérieur possible après peinture

• Peut être associée à de nombreuses charges minérales ou métalliques : sable (de rivière), poudre de marbre, poudre de cuivre ou d’aluminium

• Compatible avec la plupart des matériaux : bois, polystyrène, matériaux poreux, minéraux, métaux, fibre de verre, etc.

• Grande fidélité de reproduction, très belle finition (peut être optimisée par l’utilisation d’un voile de verre 30 g en surface)

• Nettoyage des outils à l’eau

Cette résine acrylique offre une bonne résistance mécanique et peut être utilisée pour :

• Mouler des pièces (coulée, casting) dans des moules en silicone

• Stratification dans des moules composites, bois ou autres (suppose l’utilisation d’un agent démoulant)

• Pulvérisation et rotomoulage

Elle est très utilisée dans les domaines suivants :

• Décors de théâtre et de cinéma

• Parcs d'attraction

• Loisirs créatifs

Mise en œuvre :

• Rapport de mélange pondéral : 1 part de résine + 2 parts de poudre

• Versez la poudre sur la résine et mélangez vigoureusement pendant au moins une minute

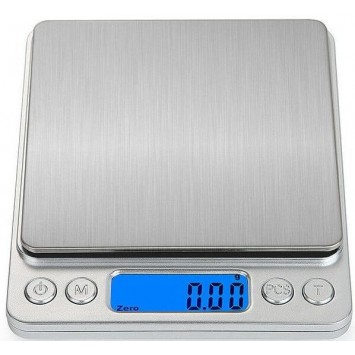

• Mélange à effectuer très soigneusement, à l’aide d’une balance précise, de préférence avec un mélangeur à palette pour éviter les grumeaux

• Pour la stratification, tous types de tissus peuvent être utilisés, mais seuls les mats de verre à ensimage poudre sont compatibles

• Temps de travail : 20–25 minutes, modulable avec additifs

• Temps de démoulage variable selon humidité et température ; démoulage dès que la pièce est résistante, durcissement final hors du moule

• Démoulage moyen : environ 1 heure, durcissement complet : plusieurs jours selon l’objet

Adjuvants disponibles :

• Retardateur de prise : max. 0,5 % de la partie résine

• Accélérateur de prise : max. 1 % du mélange résine + poudre

• Agent thixotrope (épaississant) : goutte à goutte jusqu’à densité désirée (max. 2 % du mélange résine + poudre)

Caractéristiques techniques :

• Densité : 1660 à 1750 kg/m³

• Résistance à la compression : 25–30 MPa

• Résistance à la traction (UTS) : 25–35 MPa

• Limite d’élasticité en flexion (LOP) : 15–20 MPa

• Résistance à la flexion (MOR) : 50–65 MPa

• Module de Young : 5–6 GPa

• Rupture à la contrainte : 2 %

• Dureté : 80° Shore D

• Résistance aux chocs (Charpy) : 20 KJ/m²

• Dilatation pendant le durcissement : 0,1 à 0,6 %

(Tests réalisés sur éprouvette de verre E à 20 °C et 65 % d’humidité relative)

Résistance au feu :

Répond aux normes européennes de classification feu : B s1 d0

Conformément à la norme EN 13501–1 : 2002

FAQ Résine acrylique

➤ Cette résine contient-elle des solvants ?

Non, elle est 100 % en phase aqueuse et sans COV, respectueuse de la santé et de l’environnement.

➤ Peut-on l’utiliser en extérieur ?

Oui, à condition d’appliquer une peinture de protection après durcissement complet.

➤ Peut-elle être colorée ?

Oui, avec jusqu’à 2 % de pigments (pâtes pigmentaires ou poudres) par rapport au poids total résine/poudre.

➤ Quel est le temps de travail ?

Environ 20 à 25 minutes, modulable avec un retardateur ou un accélérateur.

➤ Quel mat de verre utiliser en stratification ?

Seuls les mats de verre à ensimage poudre sont compatibles.

| ACRYLIQUE – PARTIE LIQUIDE | Non dangereux selon la directive 67/548/CEE. Conserver à l’abri du gel, dans un endroit propre et bien ventilé. |

— |

| Pictogrammes | Aucun pictogramme CLP obligatoire. (Présence d’ammoniac aqueux ≤ 0,07 % : irritation possible.) |

|

| Mentions de danger (H) | Le mélange n’est pas classé dangereux selon le CLP. Risques liés aux composants présents en très faibles quantités : • Exposition aux vapeurs/brouillards : maux de tête, irritation respiratoire. • Contact peau : irritation légère possible. • Contact yeux : irritation légère possible. |

|

| Conseils de prudence (P) | • Éviter l’inhalation des vapeurs et brouillards. • Éviter le contact prolongé avec la peau. • P302+P352 – EN CAS DE CONTACT AVEC LA PEAU : laver abondamment à l’eau et au savon. • P305+P351+P338 – EN CAS DE CONTACT AVEC LES YEUX : rincer plusieurs minutes, retirer les lentilles si possible. • En cas d’ingestion : donner 2 verres d’eau, ne rien donner à une personne inconsciente, consulter un médecin. • Stocker entre 1 °C et 49 °C. Ne pas congeler. • Tenir hors des égouts et des eaux superficielles. |

|

| UFI | — | |

| Contient | • Polymère acrylique : 43,3 – 45,6 % • Eau : 54,4 – 56,7 % • Ammoniac aqueux (CAS 1336-21-6) : 0,07 % max • Traces d’isothiazolinones (peuvent déclencher une réaction allergique) : – 1,2-benzisothiazol-3-one – Masse réactionnelle CMIT/MIT (3:1) |

|

| ACRYLIQUE – PARTIE POUDRE | Produit non dangereux au sens CLP. Peut provoquer une irritation mécanique de la peau ou des yeux. Conserver dans un endroit sec et à l’abri de l’humidité. | — |

| Pictogrammes | Aucun pictogramme obligatoire (non classé dangereux). Irritation mécanique possible (poussières). | |

| Mentions de danger (H) | • Peut provoquer une irritation cutanée (effet mécanique). • Peut irriter les yeux (poussières). • Aucune classification CLP (produit non dangereux). |

|

| Conseils de prudence (P) | • Éviter la formation et l’inhalation de poussières. • Éviter le contact prolongé avec la peau et les yeux. • Porter un masque anti-poussière et des lunettes de protection lors de la manipulation. • En cas de contact avec la peau : laver abondamment à l’eau et au savon. • En cas de contact avec les yeux : rincer immédiatement et consulter un médecin si l’irritation persiste. • Assurer une ventilation adéquate dans les zones de mélange ou de ponçage. • Éliminer conformément aux réglementations locales (ne pas jeter dans les réseaux d’égouts). |

|

| UFI | — (non applicable) | |

| Contient | Sulfate de calcium (gypse). Peut contenir : plastifiants, charges minérales (silice, dolomite, granite, microbilles en verre). |

|