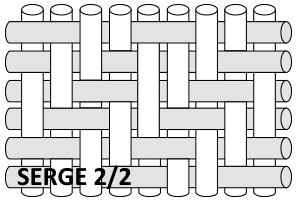

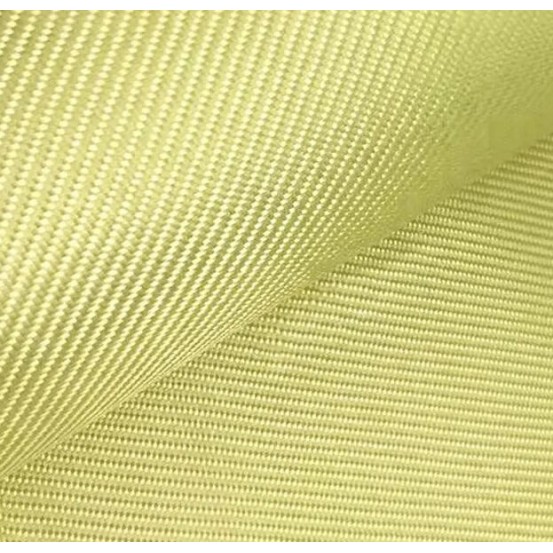

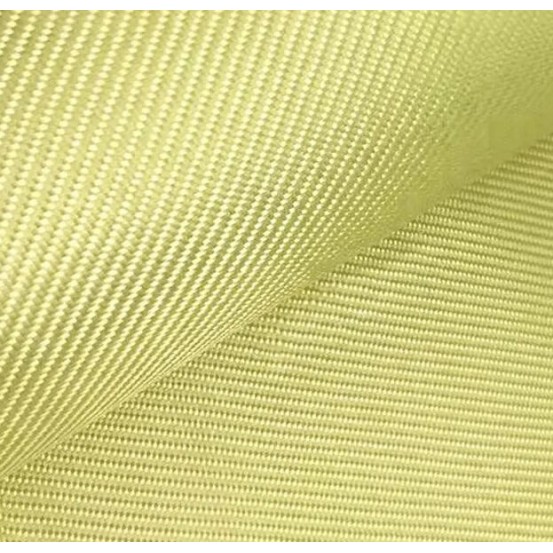

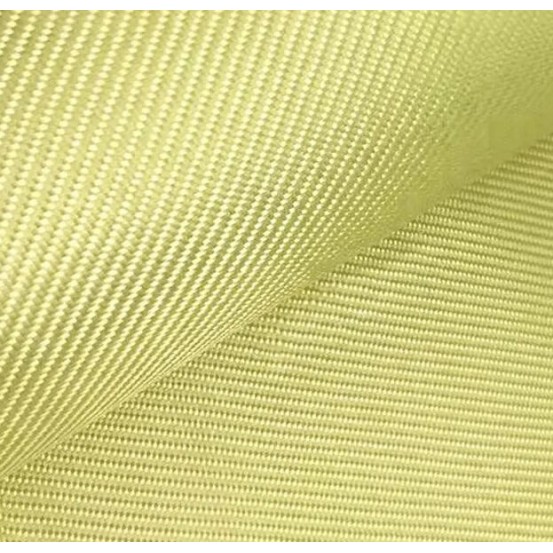

Tissu Kevlar sergé 173g.

Tissu Kevlar (aramide) 173 g/m², tissage sergé dense et souple, spécialement conçu pour les stratifications de pièces composites exigeantes. Facile à draper sur des formes complexes, il offre une excellente imprégnation avec les résines époxy.

• Fabrication de pièces composites hautes performances

• Aéronautique et drones – pièces structurelles légères, résistantes aux chocs

• Nautisme – coques, ponts, renforts de zones exposées aux impacts

• Automobile & sports mécaniques – protection contre l'abrasion et le délaminage

• Protection individuelle – casques, gilets balistiques, renforts de vêtements

• Sport et loisirs – kayaks, paddles, planches de surf, modèles réduits

• Masse surfacique : 173 g/m²

• Tissage : sergé 2x2, très souple pour les formes complexes

• Densité fibre : 1,44 g/cm³ (43 % plus légère que la fibre de verre)

• Résistance mécanique : 2× plus solide que le verre E, 10× plus que l’aluminium

• Température de service : de −200 °C à +400 °C

• Résistance aux chocs exceptionnelle

• Compatibilité optimale avec les résines époxy

• Découpe : utiliser des ciseaux spécifiques pour aramide (Kevlar est très résistant à la coupe).

• Résine recommandée : résines époxy de stratification pour des performances maximales.

• Imprégnation : appliquer en couches fines, bien débuller pour éviter les inclusions d’air.

• Stockage : à plat ou roulé, à l’abri de l’humidité et de la lumière directe.

1. Quel type de résine utiliser avec le tissu Kevlar ?

→ L’association idéale est une résine époxy de stratification pour garantir une excellente adhérence et des performances mécaniques optimales.

2. Peut-on combiner Kevlar et carbone ?

→ Oui, le hybride Kevlar/carbone est courant pour associer la résistance aux chocs du Kevlar et la rigidité du carbone.

3. Le tissu Kevlar est-il difficile à découper ?

→ Oui, les fibres sont très résistantes : il faut utiliser des ciseaux spéciaux à lames crantées pour aramide.

4. Ce tissu convient-il pour un usage nautique ?

→ Oui, il est résistant à l’eau et à l’hydrolyse, idéal pour kayaks, dérives et pièces soumises aux chocs.

5. Quelle est la plage de température de service du Kevlar ?

→ Il reste stable de −200 °C à +400 °C sur des périodes prolongées, sans perte de propriétés mécaniques.

6. Peut-on stratifier le Kevlar sous vide ?

→ Oui, il est compatible avec les procédés sous vide et infusion, à condition de bien contrôler le débit de résine.

7. Est-il possible de le peindre ou le vernir ?

→ Oui, après ponçage fin et application d’un apprêt adapté, le Kevlar peut être peint ou verni.

Comparatif propriétés Aramide/Carbone :

| Propriété | Kevlar® (aramide) | Carbone (HR 3K) |

|---|---|---|

| Résistance en traction (fibre) | ~ 3.0 – 3.6 GPa | ~ 3.5 – 5.5 GPa |

| Résistance en compression (fibre) | Faible à modérée (~0.1 – 0.4 GPa) | Élevée (~1.5 – 2.5 GPa) |

| Module d’élasticité (fibre) | ~ 70 – 130 GPa (Kevlar 49 ≈ 120 GPa) | ~ 200 – 240 GPa (HR) |

| Densité | ~ 1.44 g/cm³ | ~ 1.75 – 1.90 g/cm³ |

| Résistance à l’impact / abrasion | Excellente (absorption d’énergie) | Bonne (plus cassant en choc) |

| Comportement au percement / coupure | Très bon (tenace, difficile à couper) | Moyen (peut fissurer au perçage) |

| Usages recommandés | Zones **anti-impact**, coques intérieures, renforts d’arêtes, protection abrasion (sport, nautisme) | Pièces **structurelles** rigides : plaques, tubes, cadres, voiles, éléments haute raideur |

| Remarques | Excellente ténacité; finition visible moins homogène; difficile à poncer | Finition esthétique (carbone apparent); très bon ratio rigidité/poids |

Valeurs indicatives sur fibres sèches. Les performances d’un stratifié dépendent du % fibre, de l’orientation, de la résine et du procédé.

Quelle est la principale différence entre le Kevlar et le carbone ?

• Le Kevlar est une fibre aramide très résistante à la traction, à l’abrasion et aux chocs.

• Le carbone présente une rigidité et une résistance à la compression beaucoup plus élevées.

• Les deux matériaux sont complémentaires et souvent utilisés ensemble pour optimiser un stratifié.

Pourquoi choisir le Kevlar pour un projet composite ?

• Idéal pour les zones soumises à des chocs ou à l’abrasion (kayaks, coques, blindages légers).

• Très bonne résistance à l’impact, même après délaminage partiel.

• Réduit le risque de rupture brutale sous traction.

Pourquoi choisir le carbone ?

• Recommandé pour les pièces nécessitant une rigidité élevée et un minimum de poids.

• Résiste très bien à la compression et à la flexion, ce qui le rend parfait pour les cadres de vélo, mâts, longerons, pièces structurelles.

• Offre une finition esthétique haut de gamme (tissage apparent).

Peut-on combiner Kevlar et carbone dans un même stratifié ?

• Oui, c’est une pratique courante.

• Le Kevlar est placé en surface pour l’absorption des chocs, le carbone en dessous pour assurer la rigidité.

• Cette combinaison est très utilisée en nautisme, sport mécanique et aéronautique.

Quelles sont les limites du Kevlar par rapport au carbone ?

• Le Kevlar est plus difficile à poncer et à couper.

• Il n’offre pas une rigidité comparable au carbone et nécessite souvent une combinaison avec d’autres fibres pour obtenir un bon comportement structurel.

Lequel choisir pour un projet soumis à des vibrations ou à la fatigue ?

• Le Kevlar est excellent pour absorber les vibrations, mais un stratifié hybride Kevlar+carbone est souvent la meilleure solution pour combiner confort et tenue structurelle.

Le prix s'entend au m².