Gel-Coat Polyester Incolore de Moulage, Compatible avec les Résines Époxy

Le gel-coat polyester incolore de moulage est spécialement conçu pour être utilisé en combinaison avec des résines époxy, offrant ainsi la qualité de finition d’un gel-coat polyester tout en bénéficiant des performances mécaniques de l’époxy. Sa formulation isophtalique EPX NPG garantit une excellente brillance, une haute résistance aux UV, intempéries, agressions chimiques et hydrolyse, ainsi qu’une parfaite adhérence sans primaire.

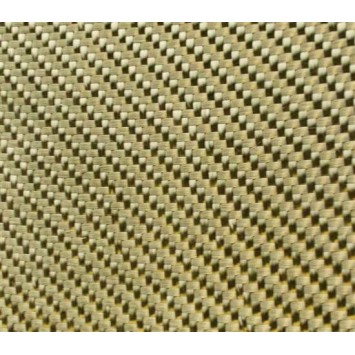

Idéal pour les pièces haut de gamme à fibres de carbone apparentes ou composites hybrides nécessitant une résistance importante aux agressions extérieures. Ce gel-coat permet de réaliser des stratifiés associant esthétique, durabilité et résistance mécanique. Il est particulièrement utilisé dans l’aéronautique, l’automobile, les sports nautiques (surf, kite, motonautisme) et les applications techniques exigeantes. Excellente brillance, très bonne résistance chimique.

À base de résines polyester insaturé, une formulation spécifique permet d’obtenir une bonne liaison avec des résines époxy de stratification. Les stratifiés hybrides ainsi réalisés permettent de combiner les propriétés des deux systèmes : gel-coat polyester/résine époxyde. Ces complexes sont employés dans les cas où l’on recherche une très bonne résistance mécanique alliée à un bel aspect de surface.

Ce gel-coat peut être teinté avec nos pigments spécifiques.

Application : brosse, rouleau, pistolet.

Applications

Application au pinceau, rouleau ou par pulvérisation :

• Application Airless

• Buse Air Assisté : 419

• Buse Carbure : 1840 ou 2140 (selon dimension de la pièce)

• Distance : 60 – 80 cm

• Pistolet à godet

• Buse : 2.5 à 3 mm

• Pression : 3 à 4 bars

• Distance : 30 à 50 cm

• Équipements et réglages

• Pistolet à gravité

• Buse : 2.5 à 3 mm

• Pression : 3 à 4 bars

• Distance de projection : 30 à 50 cm

• Température d’utilisation : supérieure à 18 °C

-

Dilution du gel-coat à l’acétone selon le diamètre de buse (pistolet à godet) :

Diamètre de buse Dilution acétone conseillée Distance de pulvérisation Impact sur l’application 2,0 – 2,2 mm 12 % à 15 % (maxi recommandé) 15–20 cm Nécessaire pour fluidifier. Risque d’amincissement du film et de retrait si couches trop fines. 2,5 – 2,8 mm 8 % à 12 % 18–22 cm Bon compromis fluidité/épaisseur. Dépôt régulier, limiter les passages lents pour éviter les coulures. 3,0 – 3,5 mm 5 % à 8 % 20–25 cm Pouvoir garnissant élevé. Surveiller l’épaisseur humide (400–600 µm) > 3,5 mm 0 % à 5 % 22–28 cm Très bon remplissage. Temps de prise “normal”, limiter la dilution pour préserver l’adhérence et la résistance. Remarques pratiques :

• Ne pas dépasser 15 % d’acétone : perte d’adhérence et fragilisation du film possible.

• Adapter la pression (généralement 2,0–3,0 bar) et la vitesse de passe à la dilution.

• Viser une épaisseur humide cumulée de 0,4–0,6 mm en une seule passe.

• Toujours bien homogénéiser le gelcoat (puis le mélange catalysé) avant projection.

FAQ – Gel-Coat Polyester Incolore Compatible Époxy

Quelle est la particularité de ce gel-coat ?

Il est formulé pour être compatible avec les résines époxy, permettant d’obtenir des stratifiés hybrides associant résistance mécanique et esthétique.

Peut-on l’appliquer directement sans primaire ?

Oui, sa formulation spécifique assure un accrochage direct sur résine époxy, sans primaire d’adhérence.

Quels sont ses avantages par rapport à un gel-coat standard ?

Il offre une meilleure résistance aux UV, intempéries, hydrolyse et agents chimiques, tout en garantissant une excellente brillance.

Quelles sont les applications typiques ?

Idéal pour les pièces carbone apparentes ou hybrides dans l’aéronautique, l’automobile, le nautisme, le surf, le kite et les composites haute performance.

Peut-on appliquer deux couches de gel-coat polyester compatible époxy ?

Oui, mais cela reste rarement nécessaire. Une deuxième couche peut être appliquée après gélification partielle, mais un ponçage/dégraissage sera obligatoire si la surface est déjà polymérisée.

Est-il adapté à la fabrication de moules ?

Non, ce gel-coat est conçu pour la fabrication de pièces composites hybrides, pas pour les moules. Pour un moule, il faut utiliser un gel-coat de moulage spécifique.

Est-il résistant aux solvants et agents de nettoyage ?

Oui, sa base isophtalique EPX NPG lui confère une très bonne résistance chimique, y compris face aux agents de nettoyage usuels.

Mise en Œuvre

• Mélanger le gel-coat lentement avant utilisation.

• Le mélange gel-coat/catalyseur doit être parfaitement homogène.

• La température de l'atelier, du gel-coat et des moules doit être comprise entre 18 et 25°.

• Temps de travail : approx. 10 min à 23°.

• L’épaisseur du gel-coat doit être comprise entre 400 et 800 microns.

• Le temps de polymérisation du film de gel-coat avant stratification doit être idéalement compris entre 1h15 et 3 h.

Stockage et Conformité

• Stocker à une température comprise entre 20°C et 25°C dans les emballages d’origine clos.

• Conforme avec la réglementation RoHS.

• Exempt de métaux lourds tels que : plomb, mercure, cadmium, chrome.

• Exempt d’halogènes.

Prévoir le catalyseur à raison de 15 à 20g./kg.

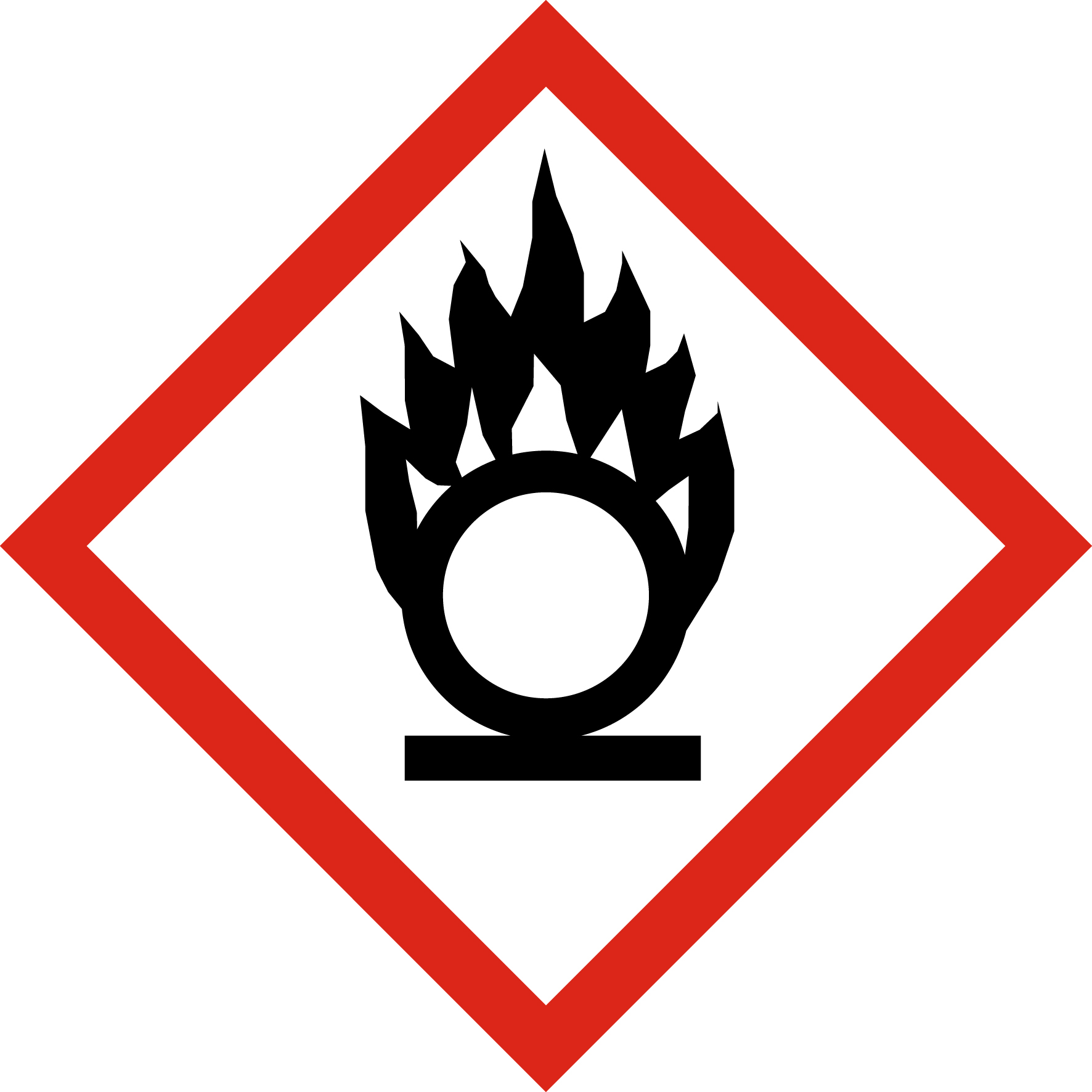

| Gel-coat Polyester Isophtalique Pré-accéléré – Incolore compatible époxy | Dangereux. Respecter les précautions d’emploi. Conserver à l’abri de la lumière, dans un endroit sec et bien ventilé. |

Danger |

| Pictogrammes |    |

|

| Mentions de danger (H) | • H332 - Nocif par inhalation. • H412 – Nocif pour les organismes aquatiques, entraîne des effets néfastes à long terme. • H304 – Peut être mortel en cas d’ingestion et de pénétration dans les voies respiratoires. • H319 – Provoque une sévère irritation des yeux. • H226 – Liquide et vapeurs inflammables. • H361d – Susceptible de nuire au fœtus. • H315 – Provoque une irritation cutanée. • H317 – Peut provoquer une allergie cutanée. • H372 – Risque avéré d’effets graves pour les organes à la suite d’expositions répétées ou d’une exposition prolongée (inhalation). • H335 – Peut irriter les voies respiratoires. |

|

| Conseils de prudence (P) | • P101 - En cas de consultation d´un médecin, garder à disposition le récipient ou l´étiquette. • P102 - Tenir hors de portée des enfants. • P210 - Tenir à l´écart de la chaleur, des surfaces chaudes, des étincelles, des flammes nues et de toute autre source d´inflammation. Ne pas fumer. • P280 - Porter des gants de protection/un équipement de protection du visage/des vêtements de protection/protection respiratoire/chaussures de protection. • P305+P351+P338 - EN CAS DE CONTACT AVEC LES YEUX : rincer avec précaution à l'eau pendant plusieurs minutes. Enlever les lentilles de contact si la victime en porte et si elles peuvent être facilement enlevées. Continuer à rincer. • P308+P313 - En cas d´exposition prouvée ou suspectée : consulter un médecin. • P370+P378 - En cas d’incendie : utiliser extincteur à mousse (AB), extincteur à poudre chimique sèche (ABC), extincteur à dioxyde de carbone (BC) pour l’extinction. • P501 - Éliminer le contenu/récipient conformément à la législation actuelle de traitement des déchets. |

|

| UFI | 5G02-M0WH-900N-QET3 | |

| Contient | Styrène ; dioxyde de silicium synthétique. | |

![]()

Produit formulé, fabriqué et conditionné en France.