-

Résine Époxy Souple 1600 – Stratification Flexible Haute Résistance

Résine époxy souple spécialement formulée pour la fabrication de stratifiés flexibles ou semi-rigides.

Sa formulation unique permet d’obtenir un composite hautement résistant aux chocs et à la fatigue, tout en conservant une capacité d’élongation exceptionnelle.

Idéale pour des applications où une certaine souplesse est requise, la Résine souple 1600 est compatible avec un grand nombre de tissus (carbone, aramide, verre…) et peut être mélangée avec la résine structurelle 1050 pour ajuster la rigidité.

Applications

• Compétition auto/moto – pièces de carrosserie absorbant les chocs, protections latérales, carénages.

• Nautisme – parties souples d’embarcations, protections d’espars, zones amortissant les vibrations. Joints de ponts de bateaux en teck (résine teintée avec notre pigment spécial époxy)

• Sports extrêmes – équipements nécessitant résistance et souplesse.

• Modélisme – pièces hybrides ou articulées intégrées à une structure composite.

• Industrie – stratifiés anti-vibration, absorbeurs de chocs, pièces souples techniques.

Propriétés principales

• Élongation à la rupture élevée – jusqu’à 80 % selon formulation.

• Haute résistance à la fatigue et aux chocs.

• Compatible stratification au contact, sous vide, infusion.

• Mouillage excellent des fibres aramides et carbones.

• Rigidité ajustable en mélange avec la 1050 (de flexible à semi-rigide).

Caractéristiques mécaniques indicatives (résine pure, 14 j à 23°C)

(Valeurs variables selon formulation et post-cuisson)

• Élongation à la rupture : jusqu’à 80 %.

• Dureté Shore D : souple (inférieure à 87).

• Résistance aux chocs : très élevée.

• Module de flexion : faible pour plus de flexibilité.

Propriété Valeur / Donnée Aspect Liquide translucide légèrement ambré Densité du mélange (23 °C) 1,08 g/cm³ Viscosité du mélange (23 °C) 2 000 – 2 500 mPa·s Rapport de mélange (résine + durcisseur) 100 : 45 (en poids) Vie en pot (100 g à 23 °C) 25 – 30 min Temps de gel (70 mL, Ø 4 cm, à 23 °C) 35 min Durcissement à cœur (23 °C) 24 h Post-cuisson recommandée 16 h à 60 °C pour propriétés optimales Température de transition vitreuse (Tg) ≈ 60 °C après post-cuisson Élongation à la rupture Jusqu’à 80 % Dureté Shore D Souple (< 87) Module de flexion Faible – structure semi-rigide ou flexible Résistance aux chocs Très élevée Compatibilité fibres Carbone, aramide, verre, lin Méthodes d’application Stratification contact, infusion, sous vide Température d’application 18 – 25 °C (HR < 70 %) Compatibilité mélange Mélange possible avec la 1050 pour rigidité ajustable

Procédé de mise en œuvre

-

Mélanger la résine 1600 avec son durcisseur, en respectant strictement le rapport de dosage.

-

Appliquer selon la méthode choisie (contact, vide, infusion).

-

En mélange avec la 1050, préparer séparément les deux systèmes avec leurs durcisseurs avant de les combiner.

-

Post-cuisson possible à 60°C pour augmenter la résistance mécanique et la tenue thermique.

Dosage

En poids (résine + durcisseur) : selon fiche technique du durcisseur associé.

Température d’utilisation : 18 à 25°C, humidité < 70 %.

Conseils d’utilisation

• Adapter la proportion 1600/1050 pour obtenir la souplesse ou rigidité désirée.

• Idéale pour pièces soumises à flexions répétées, impacts ou vibrations.

• En reprise de stratification sans tissu d’arrachage : poncer, dépoussiérer, dégraisser à l’acétone.

Conditionnement et stockage

Kit complet résine + durcisseur, à stocker dans un endroit sec, à l’abri de la lumière et du gel.

FAQ – Résine Époxy Souple de Stratification

Quelles sont les principales applications de la résine époxy souple ?

La résine époxy souple de stratification est utilisée pour la fabrication de stratifiés flexibles ou semi-rigides. Elle convient aux composites soumis à de fortes contraintes de fatigue et d’impact, tels que les pièces nautiques, les équipements sportifs, les carrosseries légères ou encore les éléments de protection industriels.

Quels tissus peuvent être utilisés avec la résine époxy souple de stratification ?

La résine souple est compatible avec la plupart des renforts composites :

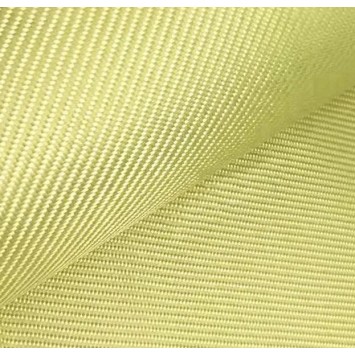

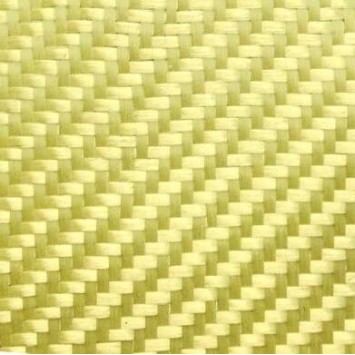

• Tissus carbone (HR, HM, hybrides)

• Fibres aramides (Kevlar®)

• Tissus de verre (E-glass, S-glass, sergé, UD…)

• Hybrides carbone/aramide/verre

Elle garantit une bonne mouillabilité et un débullage efficace.

Quels sont les avantages mécaniques de la résine époxy souple de stratification ?

• Haute résistance aux chocs et à la fatigue

• Allongement élevé à la rupture, permettant une bonne absorption des déformations

• Excellente adhésion aux fibres composites

• Possibilité de réaliser des stratifiés à la fois résistants et flexibles

À quelle température peut-on travailler avec la résine souple de stratification ?

La résine souple s’utilise idéalement entre 18 et 25 °C, avec une humidité relative inférieure à 70 %. Ce système polymérise à température ambiante, mais une post-cuisson permet d’améliorer les caractéristiques mécaniques et la tenue thermique.

Quels domaines bénéficient de l’utilisation de la résine époxy souple de stratification ?

• Nautisme : coques, appendices, zones amortissant les chocs

• Sports mécaniques : pièces composites souples et résistantes aux vibrations

• Industrie : protections composites, bras de robot soumis à des contraintes dynamiques

• Modélisme technique : éléments légers et résistants à la fatigue

MÉLANGE DES SYSTÈMES DE STRATIFICATION STRUCTURELLE 1050 ET DES SYSTÈMES DE STRATIFICATION SOUPLE 1600 :

Cette résine peut être mélangée à la résine époxy haute résistance structurelle 1050 afin d'obtenir des stratifiés plus ou moins souples.

- L'élongation à la rupture peut être réglée entre 4,5 et 80%

- Fabrication de composites flexibles

- Haute résistance aux chocs et à la fatigue (pièces de carrosserie auto/moto, compétition, rallye...).

Process de mise en œuvre :

1. Mélanger la résine 1050 avec son durcisseur, en respectant scrupuleusement

le rapport de mélange indiqué pour la 1050.

2. Mélanger la résine 1600 avec son durcisseur, en respectant scrupuleusement

le rapport de mélange indiqué pour la 1600.

3. Mélanger ensuite les deux systèmes dans la proportion souhaitée.

Voir la fiche de la 1050 pour plus de détails.

Propriétés mécaniques :

| 1600 (%) | 1050 (%) | Dureté Shore D | Module (GPa) | Élongation (%) | R max (MPa) |

|---|---|---|---|---|---|

| 100 | 0 | 40 | 0.0026 | 72 | 1.20 |

| 90 | 10 | 42 | 0.0125 | 80 | 2.10 |

| 80 | 20 | 49 | 0.073 | 67 | 5.50 |

| 70 | 30 | 58 | 0.15 | 55 | 7.80 |

| 60 | 40 | 64 | 0.42 | 37.5 | 12.8 |

| 50 | 50 | 74 | 0.885 | 18 | 20.8 |

| 40 | 60 | 79 | 1.5 | 11 | 28.4 |

| 30 | 70 | 84 | 1.92 | 5.1 | 46.4 |

| 20 | 80 | 87 | 2.34 | 4.5 | 58.7 |

| 10 | 90 | 87 | 2.61 | 4.5 | 71.3 |

| 0 | 100 | 89 | 3.45 | 4.5 | 110 |

FAQ – Mélange des résines époxy Souple de Stratification 1600 et Haute Résistance Structurelle 1050

1. Peut-on mélanger directement la résine 1050 et la résine 1600 sans leur durcisseur ?

Non. Chaque résine doit d’abord être mélangée séparément avec son propre durcisseur selon le rapport indiqué (1050 : 100 + 35 ; 1600 : 100 + 50). Ce n’est qu’ensuite que les deux systèmes peuvent être combinés dans les proportions souhaitées.

2. Quels sont les avantages de combiner la résine époxy 1050 et la 1600 ?

Le mélange permet d’obtenir un stratifié sur mesure, plus ou moins souple selon la proportion choisie. Cela offre une meilleure résistance aux chocs, une tolérance à la fatigue accrue et une adaptation aux contraintes mécaniques variées.

3. Quel taux de souplesse peut-on obtenir avec le mélange 1050/1600 ?

L’élongation à la rupture peut être ajustée entre 4,5 % et 80 % en fonction de la proportion de 1600 incorporée. Plus le pourcentage de 1600 est élevé, plus le stratifié final sera flexible.

4. Quelles sont les principales applications de ce mélange ?

-

Automobile et moto de compétition : pièces de carrosserie, capots, coques, protections souples.

-

Sports mécaniques et rallye : zones exposées aux impacts et vibrations.

-

Composites techniques : pièces nécessitant à la fois résistance mécanique et flexibilité.

5. Peut-on utiliser ce mélange pour des pièces structurelles ?

Oui, le système reste adapté aux pièces structurelles. Cependant, l’augmentation de souplesse doit être prise en compte dans le dimensionnement mécanique. Pour des pièces critiques, il est recommandé de rester proche de la 1050 seule.

6. Faut-il réaliser une post-cuisson après mélange ?

Oui, comme pour la résine 1050 seule, une post-cuisson à 60 °C est recommandée pour atteindre les performances mécaniques et thermiques optimales.

7. Le mélange modifie-t-il la résistance thermique ?

Oui. L’ajout de 1600 réduit légèrement la température de transition vitreuse (Tg). Pour des pièces soumises à forte température, il est conseillé de limiter le pourcentage de 1600.

Précautions d'emploi :

• Dangereux. Respecter les précautions d'emploi.

Résine de haute qualité, formulée, fabriquée et conditionnée en France.